Optimización de la Programación de Mallas

Herramienta

operativa

Herramienta operativa y táctica para la programación del sector de mallas metálicas.

El cliente se dedica a la fabricacion de mallas metálicas soldadas. La operación involucra numerosas máquinas que abarcan procesos como laminado en frío, doblado y soldadura.

Objetivos

Maximizar el nivel de servicio y el cumplimiento del calendario de entregas teniendo en cuenta la eficiencia de los recursos involucrados en la operación.

Presentación del Caso

Desafíos

Múltiples máquinas

Múltiples máquinas

Planta de producción de mallas metálicas compuesta por múltiples máquinas trabajando algunas en forma secuencial y otras en paralelo.

Dificultades

Dificultades

Se registran niveles bajos de productividad, dificultades para proyectar stocks y eventos como saturación de almacenes, así como también descoordinación entre oferta y demanda.

Programa optimizado

Programa optimizado

Se busca desarrollar una herramienta que, a partir de información provista por el cliente, genere un programa optimizado. Asimismo, deberá ser capaz de brindar información sobre la performance proyectada del sistema para permitir el análisis de oportunidades de mejora.

Programación manual

Programación manual

Se parte de una programación manual que no permite tener en cuenta muchos factores relevantes al momento de proyectar la disponibilidad y carga de trabajo de las máquinas.

Metodología

Inputs / palancas

Inputs / palancas

- Calendarios de trabajo

- Paradas programadas

- Demanda proyectada

- Stock y condiciones iniciales de operación

- Desglose de elementos (BOM)

- Máquinas (y sus características)

- Productos

- Hojas de ruta

- Productividad y eficiencias por producto-máquina

- Setups

- Dotaciones y carga de trabajo por tarea

- Otros parámetros varios

Proceso

Proceso

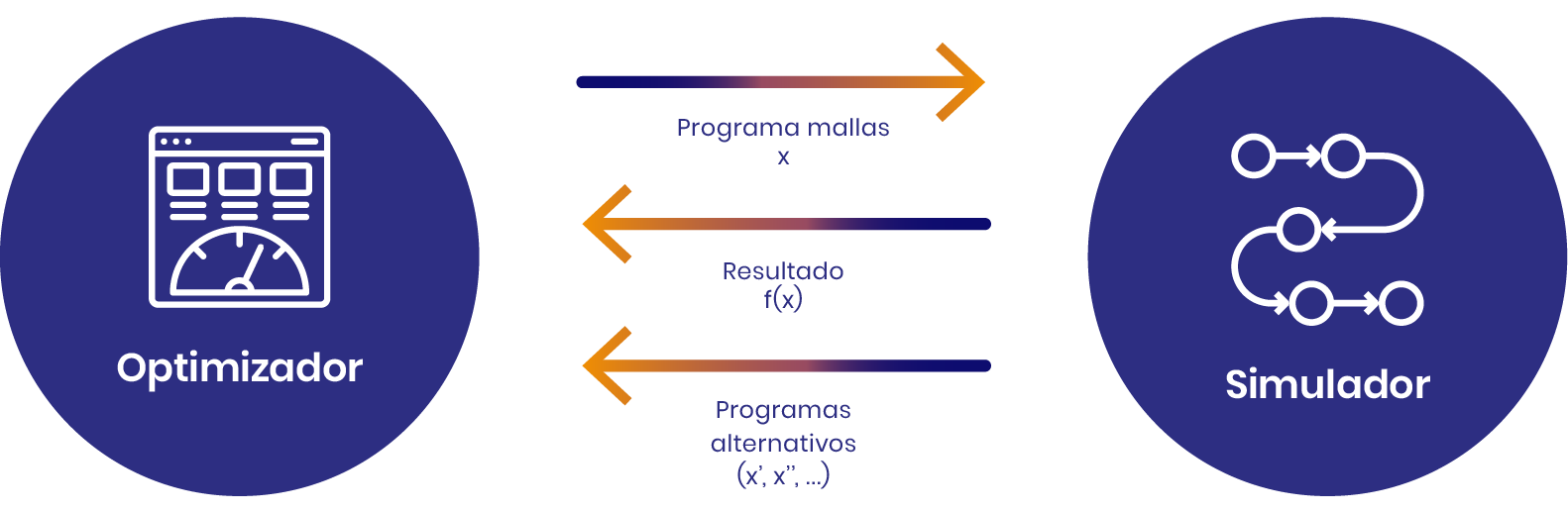

Se desarrolló un motor de optimización en el cual se aplican algoritmos de local search.

Se parte de una solución base construida a partir de lógicas de programación predefinidas.

Luego se comienzan a explorar soluciones, aplicando metaheurísticas como Tabú Search, en busca del óptimo global.

Simulador

Simulador

Para evaluar cada solución se desarrolló un simulador. El simulador, basado 100% en ABM, permite representar el sistema a detalle, necesario dada la complejidad de la interacción entre sus componentes y su evolución temporal.

Además de evaluar la solución, el mismo simulador le indica al optimizador cuáles son las mejores posibles soluciones “vecinas” a explorar a continuación.

KPIs

- Programa por máquina

- Demanda cubierta

- Producción estimada

- Utilización de las máquinas, con detalle de pérdidas

- Utilización de almacenes

- Utilización de carros

- Personal requerido

- Evolución proyectada del stock

- Requerimiento de insumos

Además de brindar indicadores y programa para operar la planta, la herramienta también permite hacer análisis por escenarios. Por ejemplo:

- Estudiar el nivel de utilización y de servicio siguiendo las políticas de funcionamiento actual.

- Determinar la mejor estrategia de programación.

- Hallar la política o criterios generan los mayores beneficios en la operación.

- Analizar impacto de introducir un nuevo tipo de producto.

- Anticipar el nivel de stock de semielaborados y la necesidad de medios de almacenaje.

- Anticipar el cumplimiento proyectado del programa/demanda. Cuantificar el riesgo de no cumplimiento.

- Estudiar el impacto de la modificación de capacidad de almacenamiento de los sectores.

- Estudiar el impacto de una parada de equipo y las posibles estrategias de recuperación.

- Dimensionar la necesidad de movimiento de materiales (personal y de equipos).